随着城市化的发展,环境问题日益突出,煤炭等传统化石能源供应渐趋紧张,风力发电作为一种无污染、低成本的电力产业,发电非常环保,且风能蕴量巨大,因此逐渐得到世界各国的重视。

同时,由于现代新技术在风力发电机组制造和控制、管理中的应用,使风力发电成为新能源中技术最成熟、最 具规模开发条件和商业化发展前景的发电方式之一。通过清洁能源发电量代替煤炭发电量,能够有效降低燃煤消耗和二氧化碳排放。

风力发电机组包含哪些部位?

风力发电机可简称风机,是构成风力发电厂的必要条件之一,主要由塔架、叶片、发电机等三大部分所构成。

风力发电机组主要组成部分

除此之外,它还具备自动迎风转向、叶片旋角控制及监控保护等功能。运转的风速必须大于每秒2至4米(依发电机不同而有所差异)不等,但是风速太强(约每秒25米)也不行,当风速达每秒10至16米时,即达满载发电。

风力发电机组内部结构

由于每座风力发电机皆可独立运转,故每座风力发电机均可视为单独的风力发电厂,是属于一种分散式发电系统。

风力发电机组解决方案

由于风力发电机组的体型相对庞大,且组成部位较多,因此为保障其正常运转,各组成部位的定期在役检测十分必要。

中科创新针对风力发电机组的在役无损检测,拥有一套完整的检测解决方案。能够解决从风机塔筒、变桨轴承、叶片、主轴等部位的缺陷和焊缝检测,到各类螺栓的缺陷及应力检测。

01

风机塔筒焊缝检测系统

塔筒是风力发电机组的主要承载结构,塔筒焊缝质量会直接影响塔筒承载强度,因此对风机塔筒的焊缝进行检测是有必要的。

目前在役塔筒的焊缝无损检测,多数通过绳索吊在高空中或搭建塔架扶梯的方式来进行常规超声检测。考虑特殊高空作业人员安全问题和常规超声方法检测效率低等问题,中科创新推出一套自动检测解决方案。

|  |

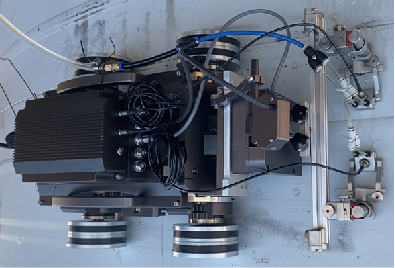

检测设备展示

软件界面展示

|  |

1

解决方案

采用HSD-TOFD模块,配合自动磁吸式爬壁机器人,以自动行走加遥感控制的方式实现自动扫查,同时根据塔筒模型设置焊缝分布图,并与扫查数据统一对应管理。

2

方案优势

具备焊缝激光自动跟踪功能及视频记录功能;

新型轮式悬磁吸附装置,提高效率,降低能耗;

双主动轮差速驱动、双车体万向随动连接的机器人运动机构;

集成了爬壁机器人的嵌入式控制系统,实现遥控;

针对其在焊缝表面检测时存在盲区的缺点,推出了简单有效的附加扫描方式;

高效的数据管理。

3

扩展应用

大直径管道、容器焊缝自动检测,可扩展搭载相控阵或多通道模块;可对铁磁性材料进行高空环境下作业。

02

风电变桨轴承检测

风电变桨轴承是连接塔筒各段,或塔筒与轮毂、轮毂与叶片之间的结构件,通常采用螺栓连接。而螺栓连接处长期受交变应力影响,容易在靠近螺栓侧产生缺陷。

|  |

风电变桨轴承检测

1

解决方案

中科创新采用相控阵技术与计算机技术相结合的方式,模拟声束传播路径,与工件计算机建模相结合,即可轻松得到复杂回波中的缺陷信号识别。简单快速,减少误判可能。

2

方案优点

识别简单快速,能有效减少误判可能。

03

风电叶片相控阵检测

风电叶片基本采用玻璃纤维蒙皮与大梁组成,风机叶片在生产制造过程中,会出现孔隙、分层和夹杂等典型缺陷。此外,风机在运行过程中,也会出现不同程度的损伤,其主要形式有裂纹、断裂和基体老化等。

风电叶片低频探头

检测扫查器实拍

针对这些问题,中科创新采用相控阵技术与扫查器技术(便携式扫查架或爬行机器人)相结合的方法,利用低频探头的强穿透力,可以对粘接面以下的缺陷进行有效检测。

这个方案的优点是检测穿透力强,并且省时高效。

04

风机主轴检测系统

风机主轴是风力发电机组中主要的承载部件。我国部分企业生产的主轴在运行过程中,主轴振动、主轴裂纹或变形,轴颈磨损等结构故障时有发生,一旦主轴断裂,发生倒塌,将带来巨大的经济损失及人身财产损失。因此,风力发电机组主轴的在役检测及长期维护,一直是当前风电界的热点和难点。

风电主轴

风电主轴检测

1

解决方案

中科创新对在役大轴进行不拆卸超声检测,通过自发自收,或一发一收的方式,在大轴端面的规定位置进行超声检测,采集全部回波信息,通过合成孔径算法对大轴三维超声成像,检测大轴内部缺陷。

2

方案优点

实现风机主轴的在役成像检测;

检测结果清晰直观,可保存,可追溯;

为风机主轴的长期维护提供有力的检测数据支撑,减少维护成本,预防安全事故。

05

螺栓缺陷超声检测

螺栓是工业产品中重要的连接部件,一旦断裂失效会影响整个设备的正常运行,甚至发生重大的安全事故,造成人身伤亡。

螺栓缺陷超声检测设备

螺栓缺陷检测3D图→

1

解决方案

HSPA20-Ae(bolt)螺栓专用检测仪器配合菊花阵列探头5C64;

线形环向阵列扫查,声场全面覆盖;

采用导波发射模式,相控阵聚焦处理,可保证信噪比。

2

方案优点

螺栓可在役检测,不需拆卸

检测时不需要移动探头

检测结果直观,易操作

超声检测节约成本

应用范围广

3

扩展应用

石油化工、锅炉压力容器、船舶、海上平台、桥梁钢结构等各行业中的紧固螺栓检测。

06

螺栓紧固力超声检测

现有力矩方式测量紧固力会因为摩擦力的影响而不准确,同时不适当的紧固力会影响设备的运行寿命。针对风力发电机组的螺栓部位检测,中科创新还推出了检测大型设备或装置上的各类坚固螺栓紧固力的检测解决方案。

螺栓紧固力超声检测

1

解决方案

采用双波型模式检测,通过超声波声时差与弹性模量的相对变化关系进行螺栓紧固力的测量。

2

方案优点

在役检测,无需拆卸;

采用超声波技术,不受摩擦力影响,可靠性更高;

纵、横双波模式,无需预先测量螺栓长度。

3

扩展应用

直径14mm以上,长度800mm以下螺栓,紧固力在屈服强度50%上的紧固螺栓皆可应用此方案,根据不同螺栓定制探头,不同材料进行强度曲线验证即可。

随着国家“碳达峰碳中和”双碳目标的提出,节能减排、科技创新势在必行,风力发电项目逐渐成为助力双碳目标实现的主力军之一。近日,新疆首 个“风光火储”多能互补清洁能源基地开建,其中风电占总装机容量的80%。

为保障风力发电项目安全,风力发电机组的安全检测至关重要,中科创新能够为客户提供全套的检测解决方案,并且可以对具备检测针对性的设备进行灵活配置,高效满足全方位的定制化检测需求。

设备销售热线:

027-87568571

87568572

87568570转601

汤志伟 13886024197

左义锋 13886037463

配件销售电话:

027-87568570转602

售后维修服务电话:

027-87568428

手机扫一扫

关注我们微信公众号

手机扫一扫

关注我们抖音号

返回顶部